Le nuove tecnologie per la manutenzione degli scaricatori di condensa

Data di pubblicazione: 28 AGO 2023

Oggigiorno la massimizzazione dell'efficienza dei sistemi di produzione vapore è uno dei temi più rilevanti per gli stabilimenti che ne fanno uso (energy saving, riduzione costi, politiche CFP, etc.). Benché i risultati più evidenti si fondino su una buona progettazione iniziale degli impianti e delle successive soluzioni di efficientamento, con un efficace processo manutentivo si può ottenere un ulteriore margine. Alcuni obiettivi, infatti, sono raggiungibili anche con bassi investimenti, riuscendo a combinare conoscenze ed esperienze tipiche di attività manutentive più mature con tecnologie di nuova generazione ed utilizzo comune.

È infatti soprattutto in questo campo che le nuove tecnologie presentano potenzialità non pienamente sfruttate, specialmente per il superamento dei numerosi limiti operativi con cui spesso i manutentori si trovano a fare i conti come ristrettezza di spazi, continuità di processo, obsolescenza tecnica dei componenti e assenza di sensoristica.

Un caso rappresentativo è la manutenzione degli scaricatori di condensa.

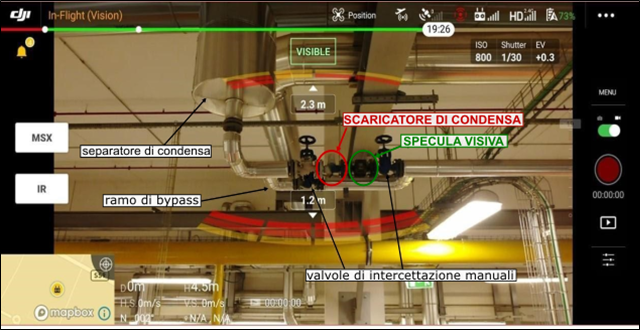

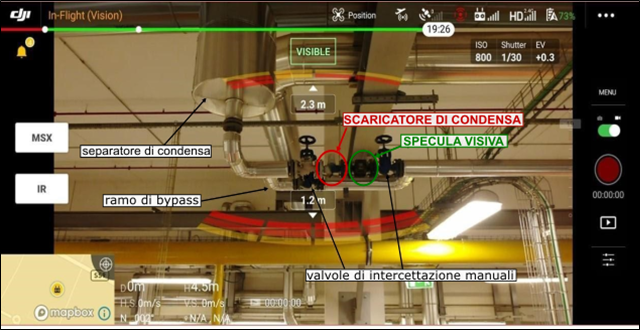

Lo scaricatore di condensa è un dispositivo installato lungo le linee del vapore (si veda Fig.1 per un esempio) che fa in modo che alle utenze arrivi soltanto del vapore saturo secco, permettendo la rimozione del condensato formatosi lungo le tubazioni e nelle apparecchiature dedicate allo scambio termico. Questo elemento, spesso sottovalutato, è fondamentale per un funzionamento ottimale e sicuro dell’impianto visto il naturale formarsi della condensa all’interno delle tubazioni di distribuzione.

|

| Figura 1. Vista (in banda visibile)di uno scaricatore di condensa dal pannello di controllo del drone oggetto della sperimentazione descritta in questo articolo. |

Come noto agli addetti ai lavori, queste apparecchiature possono influenzare in modo rilevante il corretto funzionamento degli impianti di vapore, anche dal punto di vista energetico. Altrettanto note, però, sono le difficoltà operative legate alla loro manutenzione: alle tipiche problematiche legate al posizionamento (spazi ristretti, quote difficilmente raggiungibili, etc.) si aggiunge la riduzione delle finestre temporali manutentive dettata da politiche di produzione che spingono nella direzione di regimi produttivi continui.

Le cosiddette strategie manutentive on condition sono quelle che meglio si adattano a queste esigenze: permettono infatti di intervenire sulle condizioni anomale di funzionamento in modo puntuale, riducendo, da un lato, il numero di interventi manutentivi e mantenendo, dall’altro, alto il livello di efficienza dei componenti.

Tuttavia, queste strategie manutentive necessitano di dati e di informazioni di funzionamento frequenti e generalmente costose da reperire e, spesso, gli impianti non sono muniti di sistemi di misura adatti. In aggiunta, gli investimenti in tecnologie specifiche possono raggiungere costi significativi. È quindi evidente come l’individuazione di soluzioni di monitoraggio non invasive e cost effective sia vitale per un servizio manutentivo efficace.

In quest’ottica, Simic Spa nell’ambito del servizio di Facility Management, ha recentemente sperimentato l’uso di droni equipaggiati con termocamere per la manutenzione on condition di scaricatori di condensa. L’intento della sperimentazione è stato quello di combinare soluzioni tecnologiche mature come la termografia ad altre di nuova generazione per potenziarne l’applicabilità. Tutto ciò non soltanto da un punto di vista teorico, ma in considerazione della maturità del sistema di manutenzione nonché delle esigenze e dei vincoli specifici del contesto industriale del servizio.

In questo articolo vengono mostrati alcuni dei risultati ottenuti in un progetto pilota che ha riguardato il servizio di manutenzione presso uno stabilimento cliente. Oggetto del pilota è stato un impianto vapore costituito da una rete di ritorno condensa con c.ca 30 scaricatori, impatto diretto sulla produzione e regime continuativo h24 per c.ca 350 gg/anno. Il processo manutentivo in essere prevede, in occasione dei fermi produttivi semestrali, interventi manutentivi ordinari, in quota, effettuati da due operatori della durata tipica di 5-6 ore, coadiuvati da controlli specialistici annuali con l’utilizzo di ultrasuoni. Esso si è dimostrato generalmente adeguato alle esigenze del cliente garantendo sia la continuità che la funzionalità dell’impianto. L’assenza di un sistema di monitoraggio, tuttavia, ha sempre rappresentato il limite principale delle operazioni di individuazione e ricerca guasti. In questo contesto, eventuali problematiche minori o inefficienze di impianto possono avere tempi di risoluzione nell’ordine di mesi, con relativi sprechi energetici e disservizi.

L'obiettivo del progetto, quindi, è stato quello di valutare l’efficacia e la fattibilità di un processo periodico di monitoraggio termografico degli scaricatori da integrare al piano manutentivo per intercettare in modo più tempestivo le perdite e i disservizi connessi ad eventuali guasti sugli scaricatori.

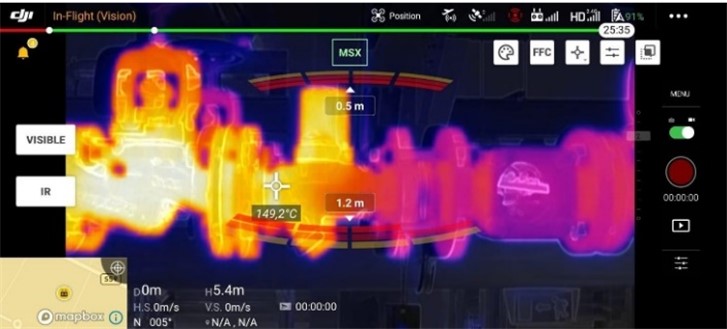

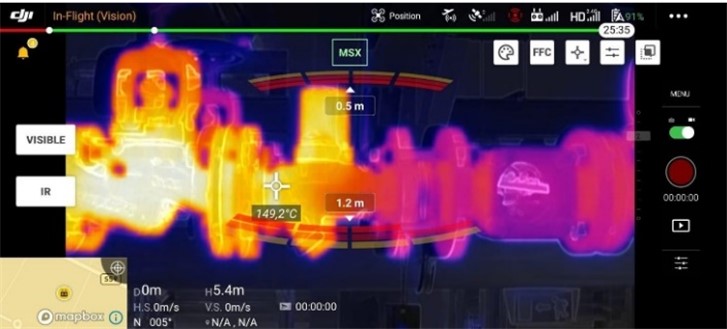

Nell’ambito della sperimentazione, eseguita con l’utilizzo del drone Dji Mavic Enterprise 2 Dual, è stata eseguita in primo luogo una campagna di misurazioni una tantum delle temperature di pelle in ingresso e in uscita degli scaricatori (rilevate come mostrato in Fig.2).

|

Figura 2. Esempi di osservazioni termografiche dello scaricatore. Tramite il pannello di controllo del drone è possibile rilevare la temperatura nei punti specifici di ingresso (immagine a sinistra) ed uscita (immagine a destra).

|

|

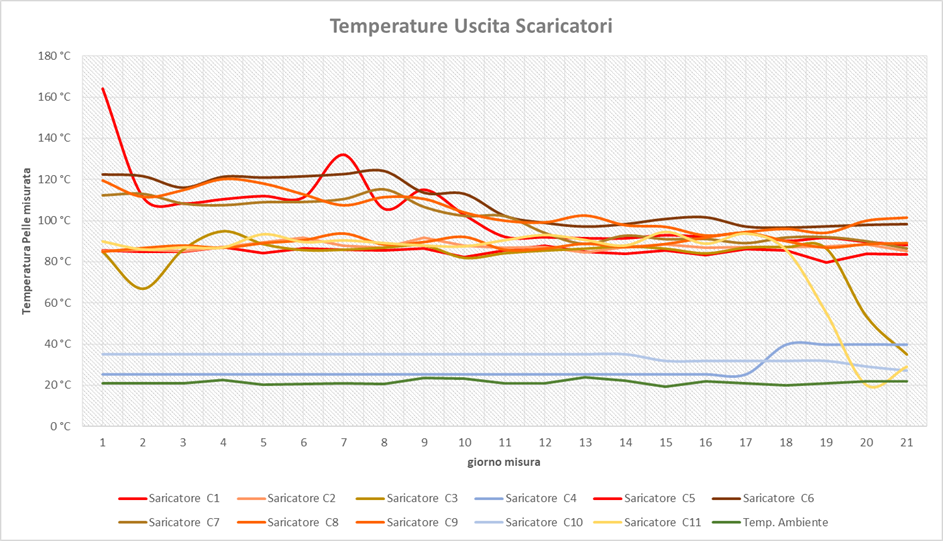

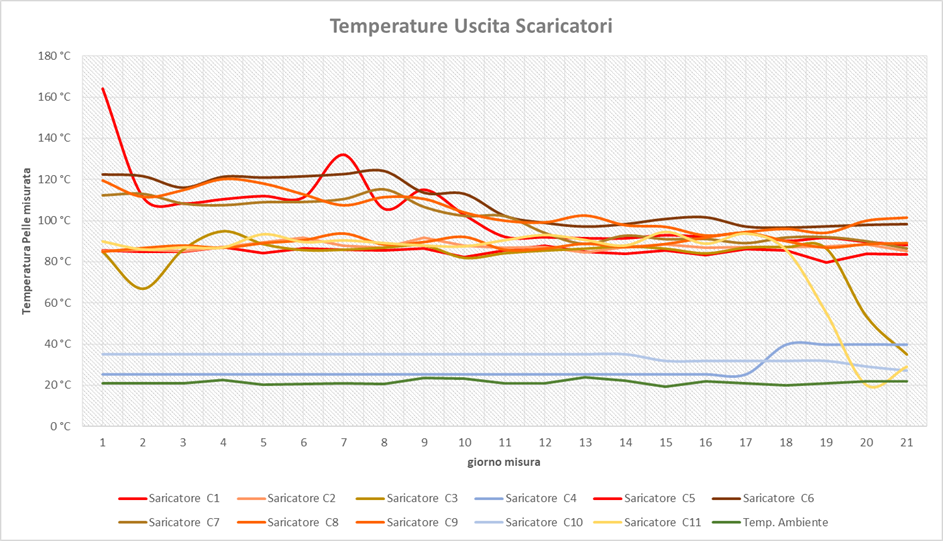

I dati di questa campagna hanno permesso di ricavare parametri di controllo e studiare i “comportamenti” tipici dello scaricatore. È utile rimarcare come, il semplice aumento dei dati a disposizione, ottenuti da tale rilievo una tantum, abbia consentito un confronto tra le diverse temperature di funzionamento degli scaricatori (si veda Fig.3) permettendo di individuare quali generatori della centrale termica producono vapore più secco e stimolando un’ulteriore ricerca di ottimizzazioni nella gestione delle “cascate” del parco generatori.

|

|

Figura 3 – Trend della temperatura in uscita per 11 degli scaricatori monitorati durante un periodo di 21 giorni. Si può notare come due degli scaricatori (linee in gradazioni di blu) operino a temperature più basse dai restanti (linee in gradazioni di rosso) e vicine a quella ambientale (linea vedere).

|

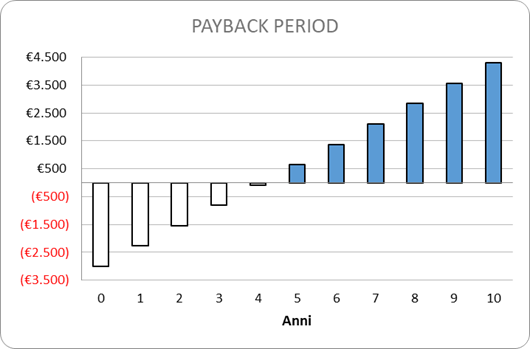

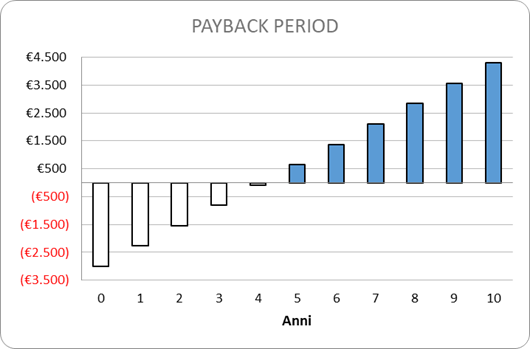

Si è passati poi all’integrazione di queste misurazioni nel piano manutentivo. La semplicità di accesso allo scaricatore e di manovrabilità del drone hanno permesso di ottenere un monitoraggio con cadenza mensile della durata di circa 30 minuti e con l’impiego di un solo operatore, caratterizzato, quindi, da impatti e costi estremamente ridotti per il cliente. Il nuovo piano manutentivo ha consentito dunque di accorciare significativamente le tempistiche della rilevazione dei guasti (passando da sei a un mese) e dei relativi interventi riparativi. Un confronto con lo storico della manutenzione ha permesso di stimare un rientro dell’investimento per l’acquisto del drone in 4,42 (si veda Fig.4) anni basandosi sul solo risparmio energetico legato al più rapido e puntuale ripristino degli scaricatori malfunzionanti.

|

|

Figura 4. Payback period investimento monitoraggio termografico con drone, valori negativi mostrati in rosso.

|

Il monitoraggio ai fini manutentivi ha inoltre consentito di individuare diversi regimi di funzionamento e trend nelle temperature di controllo degli scaricatori e di investigare i parametri di impianto legati agli stessi, consentendo di effettuare delle prognosi sul guasto. Al netto dei promettenti risultati della sperimentazione il piano manutentivo è stato aggiornato, passando da una strategia time-based ad una on condition, prevedendo check mensili degli scaricatori con drone e dilatando la cadenza dell’attività preventiva da semestrale ad annuale.

Vale la pena menzionare come l’investimento necessario per l’implementazione di questa tecnologia di unmanned remote sensing, non si concluda con l’acquisto del drone e con il potenziamento delle competenze sull'utilizzo della termografia: l’utilizzo in ambito commerciale di velivoli come i droni prevede un iter burocratico aziendale per autorizzare le operazioni di volo ed i piloti, la formazione di operatori per manovrare il drone e la creazione di protocolli di sicurezza ad hoc che, a seconda del processo industriale ospite, possono incidere in diversa misura su tempi e costi delle attività di monitoraggio.